工法开发·内制技术

从设计,开发,制造到给客户发货。几乎所有的工序都在本公司内进行。SOMIC石川建立了这样的一个「一贯性生产体制」。支撑全世界顶级水平的产品制造。仅靠高度的研究开发,产品开发还是不够的。制造中使用的多种多样的设备也是本公司自己制造生产的。因为外部购买的设备达不到产品要求的高品质。也不能实现对设备的及时改良。我们高举「自动化」「简单小巧」「省切削,无切削」的旗帜。下功夫开发,改善”工法”、进一步提高生产效率。这种不满足于现状,不厌其烦的追求更高的产品质量的精神,支撑着SOMIC石川的产品制造。

「工法开发」

在一贯生产上精益求精

自动化

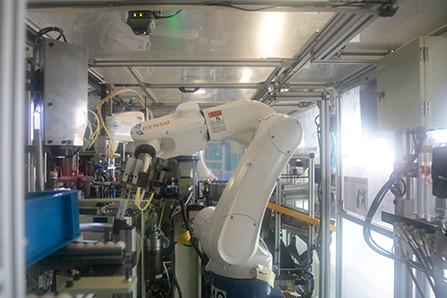

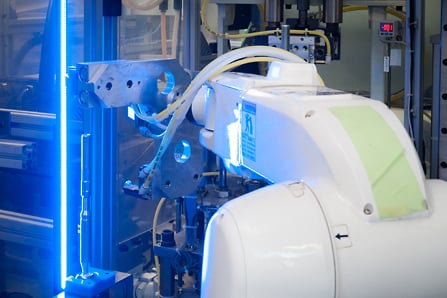

在国内市场的占有率排名第一。那就意味着在国内拥有屈指可数的庞大的生产量。为满足稳定的供给,SOMIC石川在各道工序上都引入了机械人,不断推进制造工序的自动化。

举一个用自动化给设备供给零部件的例子。以前需要操作人员站在设备前,又要按开关,又要投材料。现在只要把材料装到箱子里放到传送带上,机械人会自动判断材料的方向,实现自动供给。设备之间的零部件移动也是一样,使用无人驾驶的自动搬运装置进行搬运,工序结束时也是由机械人自动装箱。

实行自动化以后,以前需要3至4个人的工作,现在只需1个人,使得生产效率得到了大幅度提高。

简单小巧

为了在全世界市场上扩大市场占有率,进一步提高效率化是必不可少的。SOMIC石川在进行工法的开发和改善时,是把「简单,小巧玲珑,智能,高速」作为基本的想法。

比如说工序缩短可使交货期缩短。人的移动距离缩短可降低成本。设备制造也是以此想法为基础进行设计,基本的构想是「1/2」。尺寸大小折半,设备投资折半,生产时间折半,从而达到小型化的目标。

过去有一套高达房顶的设备、经过改良后,现在高度低于人的视线。

省切削,无切削(冷锻技术)

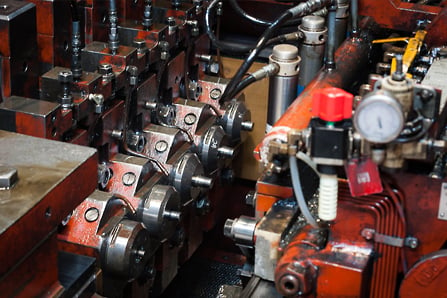

支撑SOMIC石川的出色的生产技术之一是「冷锻」。同高温加压使金属成形的「热锻」相比,常温加工的冷锻打造出来的产品具有高精度和高强度的特性。

SOMIC石川在冷锻技术在刚成型不久的1960年代就在日本国内率先引入,已经有半个世纪的技术积累,赢得了众多的汽车制造产家的信赖,确立了能够对应各种各样的产品变化的高度技术水平。

近年来我公司的冷锻技术日新月异,正在为切削时间的极小化,降低成本和高效率化而努力,以实现省切削,无切削的目标。

「内制技术」

体现了百年的固有技术

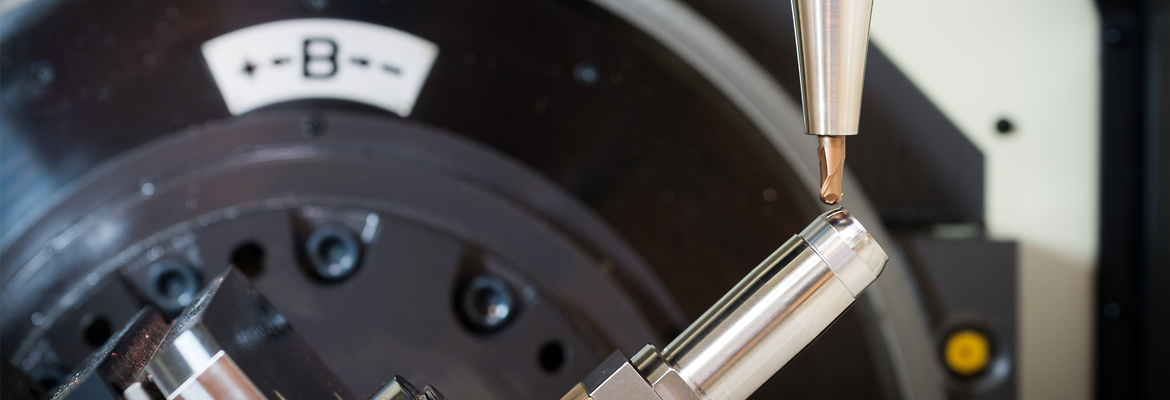

创业以来积累起来的固有技术。准确地满足时代要求的最尖端的研究开发和设计。使之实现产品化的是加工,组装的「设备」。在制造行业里最重要的是生产设备,SOMIC石川的大多数

设备都实现了内制化。

在制造业的制造工序具有重要作用的第一道工序使用的模具和最后一道工序使用的组装的设备、几乎100%都是内制化。这是因为重要保安零部件必须是要万无一失的,内制化就是对本公司的产品绝对负责任的表现。

另外切削设备,测量机,公司内部评价用测试设备也是本公司内制的。内制技术的不断进步使本公司的技术知识积累得到最大限度的发挥,质量和独创性也得到了更进一步的提高。