環境報告書バックナンバー 2023年 環境・社会報告書

事業活動に伴うマテリアルフロー

INPUT

エネルギー

- 電気

- 54,234 MWh

- LPG

- 1,477 t

- ブタン

- 133 t

- 重油

- 225 kL

- ガソリン

- 34 kL

- 軽油

- 8 kL

- 灯油

- 1 kL

材料

- 化学物質

- 57 t ※1

- 原材料

- 68,481 t

※1 PRTR法対象物質取扱量

水資源

- 井戸水

- 86 千m3

- 工業用水

- 231 千m3

- 上水道水

- 10 千m3

SOMIC

- 鍛造

- 熱処理

- プレス

- 加工

- 塗装

- 樹脂

- 組付

OUTPUT

- CO2排出量

- 26,481 t-CO2

- 排水

- 254 千m3

- 産業廃棄物

- 1,592 t

- うち、廃プラスチック類

- 73 t

- リサイクル

- 9,499 t

- うち、プラスチック類

- 42 t

環境活動

気候変動の対応

再生可能エネルギーの創出と利用

太陽光発電の拡大豊岡工場・鶴見工場では、「オンサイト・オフサイト複合型PPAサービス」を2023年度11月より導入します。

豊岡工場に設置している太陽光発電を増設し、自家消費量の増大を図るとともに、余剰電力を鶴見工場で使用します。本サービス導入により、年間で350トンのCO2排出量削減を見込んでいます。今後も再生可能エネルギー由来の電気の活用を進めることで、脱炭素社会の実現に貢献していきます。

→詳細はこちら

省エネ活動

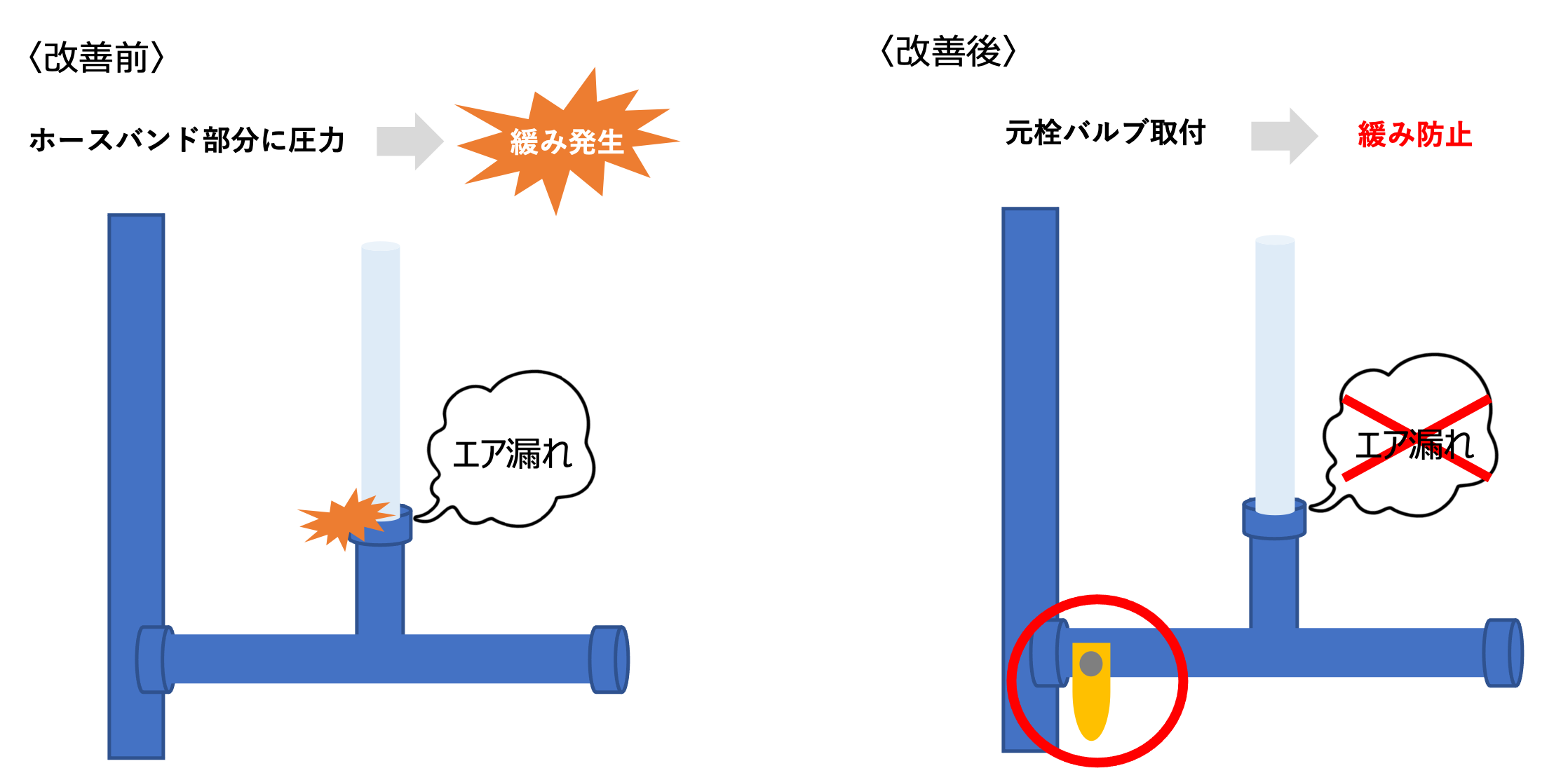

エア漏れの見える化鶴見工場では、毎月『エア漏れ』点検を実施しています。鍛造工程の設備では、ホースバンドの緩みによるエア漏れを発見しました。この設備には元栓バルブが設置されていなかったため、ホースやホースバンド部分に常に圧力がかかっている状態となり、ホースバンドが緩みエア漏れとなっていました。元栓バルブを設置することで緩みを防ぎ、CO2排出量を4トン削減することができました。

持続可能な資源利用

排出物の削減と資源の有効活用

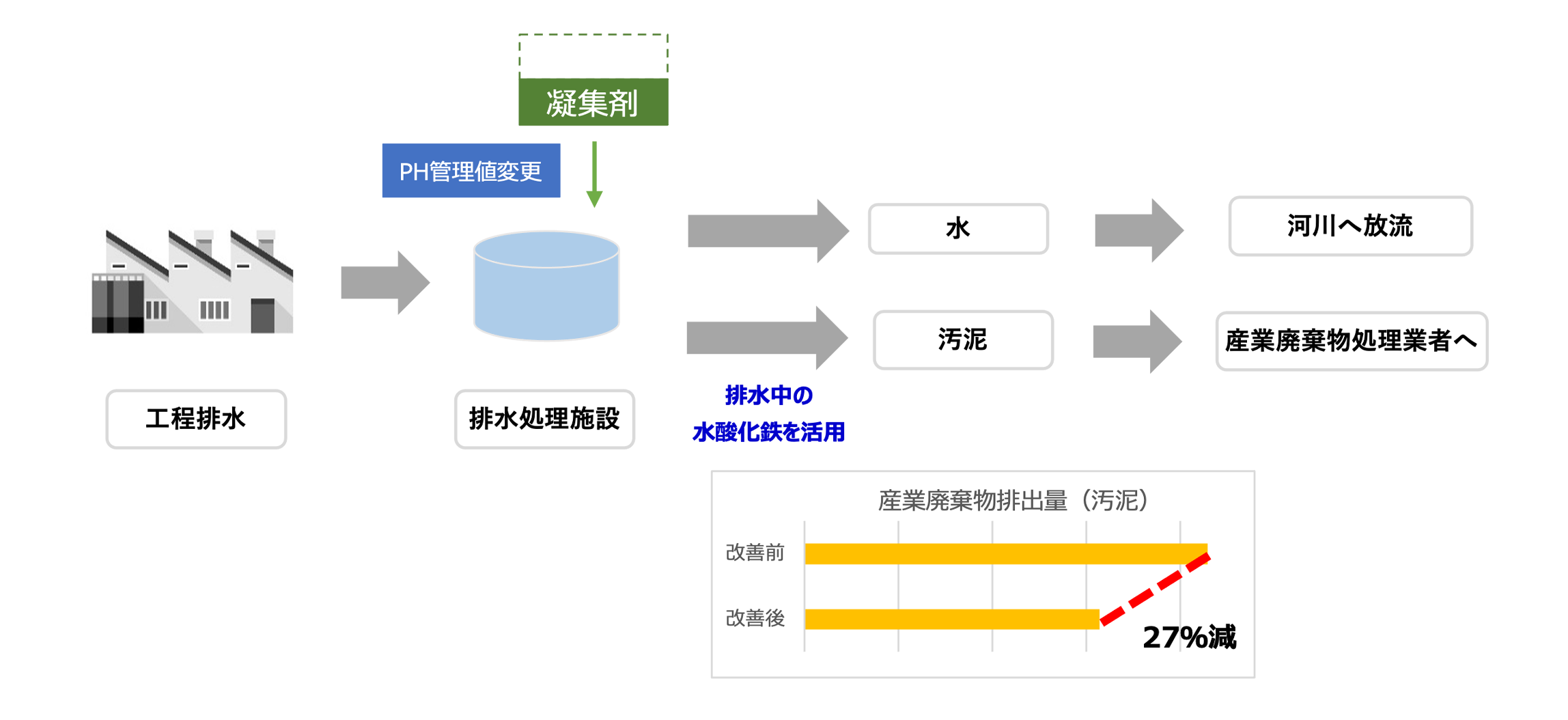

排水中の水酸化鉄活用による汚泥発生量の低減鶴見工場では、工程から排出される汚水を排水処理施設で処理をし、河川へ放流をしています。

排水処理工程からは年間86トンの産業廃棄物が発生していましたが、処理水に含まれる水酸化鉄の働きを活用することにより、産業廃棄物の発生量を23トン削減することができました。

処理水のPHを凝集剤と同じ働きをもつ水酸化鉄が析出しやすい管理値へ変更することで、凝集剤の添加量を削減することができ、汚泥発生量を削減することができました。

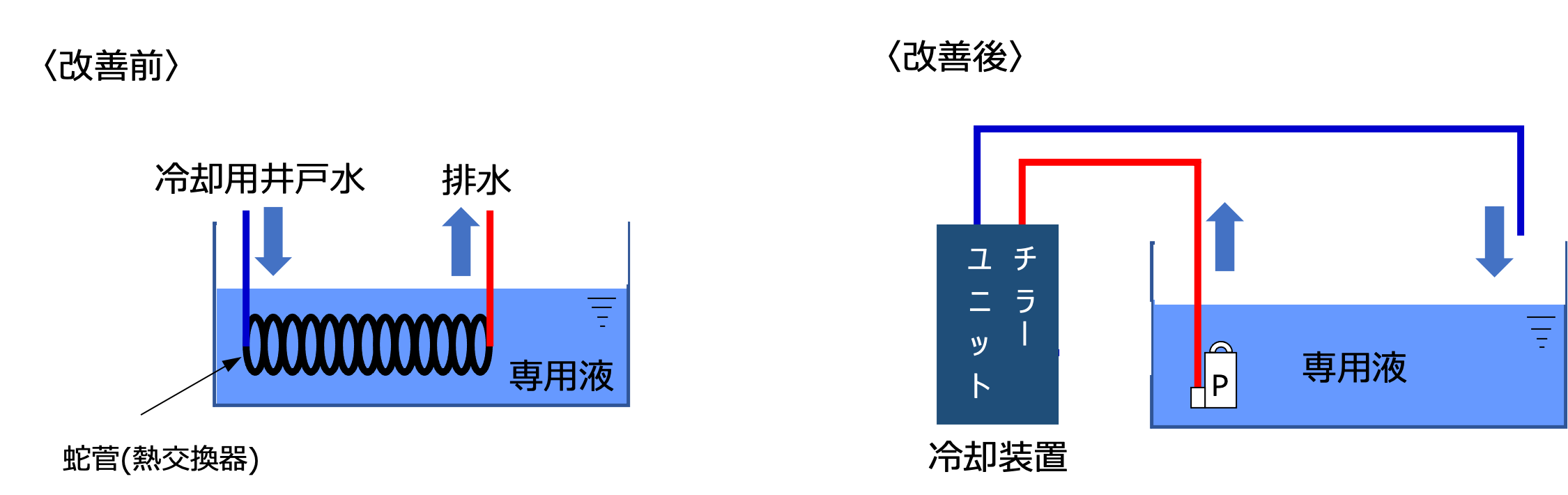

水インパクトの削減

チラーユニット導入による冷却水の補給停止古川工場の熱処理工程では、専用液を用いて加工品を冷却する工程があります。専用液は循環使用しているため、稼働時間に比例して専用液の温度が上がります。これまでは、井戸水が熱交換器を通ることで専用液を冷却していましたが、チラーユニットを導入することで、冷却用の井戸水が不要となりました。これにより、年間 1.3 万㎥の井戸水の使用量を削減することができました。

環境保全と自然共生社会の構築

わたしたちは自然環境を守るために様々な取り組みを行っています。

これからも、地域の一員として自然保護活動に取り組んでいきます。