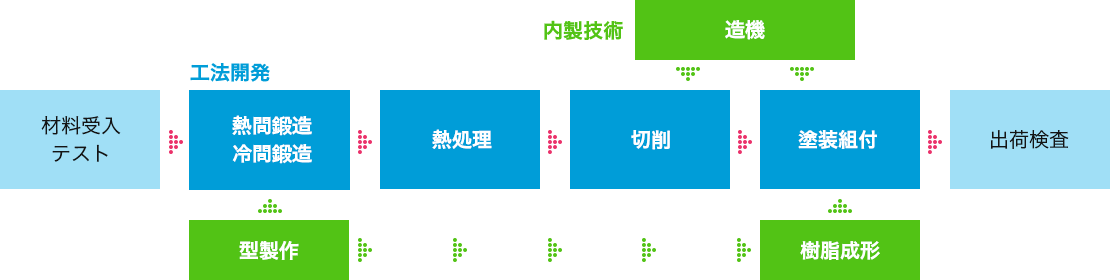

工法開発・内製技術

設計・開発から製造、そしてお客様への出荷まで、ほぼすべての工程を自社で行う「一貫生産体制」を構築しているソミック石川。世界トップレベルのモノづくりを支えているのは、高度な研究開発・製品開発だけではありません。製造にかかわる多様な設備を自社で内製することで、外注では成し得ない、製品に要求される高度な品質と、タイムリーな改善を可能にしています。また、「自働化」「シンプルスリム」「省切削・無切削」などのキーワードを旗印に掲げ、より生産性の高い“工法”の開発・改善にも力を入れています。現状に満足することなく、よりよい品質を求める飽くなき向上心が、ソミック石川のモノづくりを支えているのです。

「工法開発」

一貫生産に磨きをかける

自働化

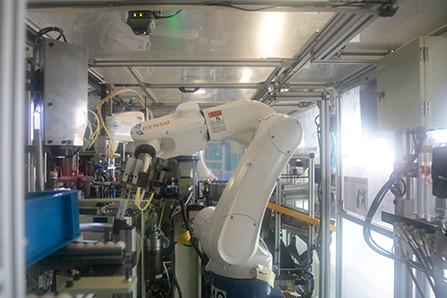

国内トップシェアが意味するもの。それは国内屈指の膨大な生産量です。安定的な供給を満たすため、ソミック石川はあらゆる場面でロボットを導入し、製造工程の自働化を進めています。

自働化の一例として、設備への部品供給があります。一昔前は設備の前に人が立ち、スイッチを押したり、材料を投入したりしていましたが、現在は材料が箱に入って運ばれてくると、ロボットが材料の向きを判断し、自動で供給します。設備間の部品移動も、自動搬送装置と呼ばれる無人の車が行い、工程終了時も、ロボットが自動で箱詰めを行っています。

このような自働化によって、3~4人で行っていた作業が1人で行えるようになり、大幅な生産性の向上を実現しています。

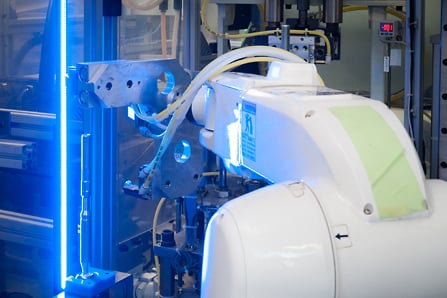

シンプルスリム

世界市場において、さらなるシェア拡大を目指すには、さらなる効率化が必要不可欠です。ソミック石川は工法開発・改善を行う際、「シンプル、スリム、コンパクト、スマート、スピーディ」を基本的な考え方としています。

たとえば、工程を短くし納期の短縮を図る。人の動く距離を短くしてコストを削減する。設備製作もこの考えに基づき設計を行うよう努めており、基本イメージは「1/2」。大きさを半分にし、設備投資も半分、リードタイムも半分にしようと小型化を目指しています。

過去には天井ほどの高さの機械を、人の目線より低くした実例もあります。

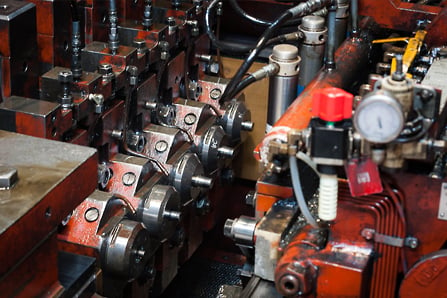

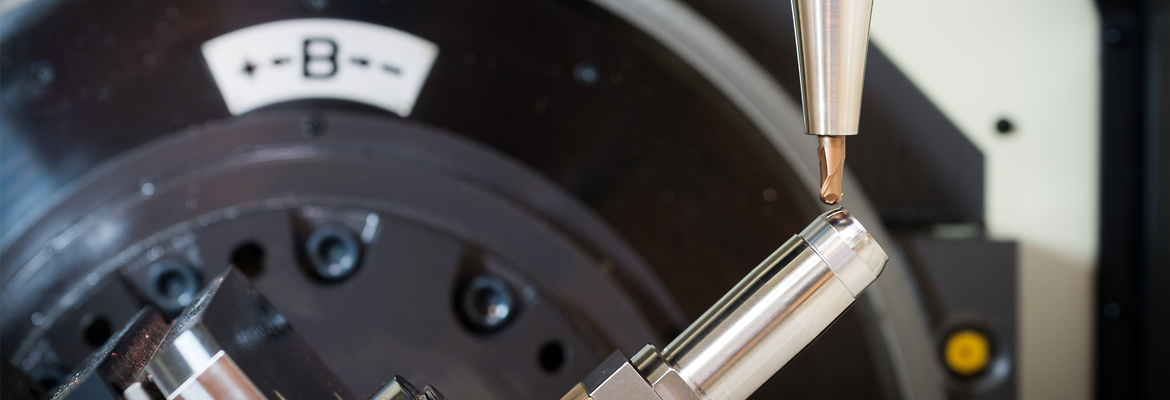

省切削・無切削(冷間鍛造技術)

ソミック石川を支えている優れた生産技術の一つに「冷間鍛造」があります。高温で圧力を加え金属を成形する「熱間鍛造」に対し、常温で加工する冷間鍛造は、高い精度と強度を打ち出せる特徴があります。

ソミック石川はこの技術を、確立されて間もない1960年代に国内でいち早く導入。半世紀におよぶノウハウを蓄積し、多くのカーメーカーに信頼される、さまざまな製品バリエーションに対応が可能な高い技術を確立しています。

近年はこの技術にますます磨きをかけ、切削加工の手間を極力省き、コスト削減と効率化に向かって省切削・無切削に力を注いでいます。

「内製技術」

100年の固有技術を体現する

創業以来積み上げてきた固有技術。時代のニーズに的確に応える最先端の研究開発・設計。それらをカタチにするのは、製品を加工・組付する「設備」です。製造業にとって最も重要ともいえる生産設備の多くを、ソミック石川は内製化しています。

特に、モノづくりの要である製造工程の最初と最後、金型と組付の設備に至っては、ほぼ100%を内製しています。これは、万が一にもミスが許されない重要保安部品である、自社の製品に対する責任の表れでもあります。

ほかにも、切削設備、計測機、社内評価に使用する試験機なども自社で内製しています。内製技術を高めることで、自社のノウハウを最大限に活かし、品質と独自性をさらに高めています。